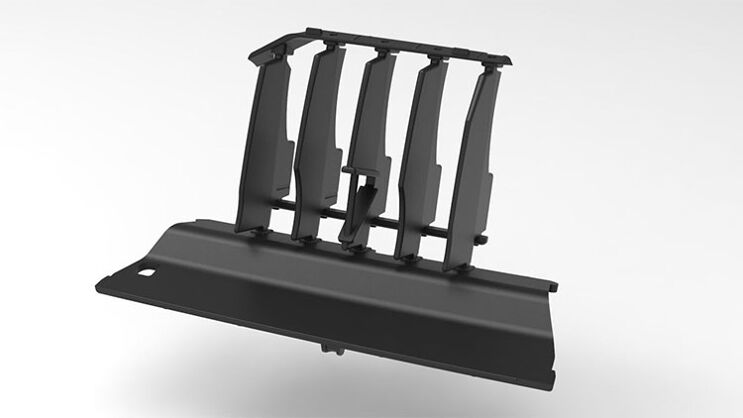

菲舍尔汽车公司通过使用 MuCell注塑成型工艺实现了出风口的新设计。出风口越来越大(约一米宽)的趋势需要足够坚固的支撑结构来容纳出风口。通过热塑性泡沫注塑成型技术,我们在注入过程中实现了塑料更好的流动性。还减少了部件翘曲变形倾向、降低了重量并降低了生产时间。在具有部件足够刚性的同时,发泡部件还实现了材料的节省——这也使菲舍尔汽车公司实现了可持续生产。

通风口中的叶片会承受很大的力,例如由弯曲载荷产生的力。为了保证其能承受高负载的特性,菲舍尔汽车公司在特殊应用中使用夹芯注塑技术。在注塑的过程中,至少同时注入两种塑料。夹芯注塑技术属于多组分注塑技术。单芯组件由普遍使用的外皮和由一种或两种不同的热塑性塑料制成的芯组成。核心和外皮在物质上是相连的。此技术带来了一下几个优势:生产的光学原件在拥有高质量表面的同时还有具有由坚硬芯部导致的元件高刚性。此外,这种注塑成型技术可以使用更价格低廉的芯材,例如由回收材料制成的芯材。

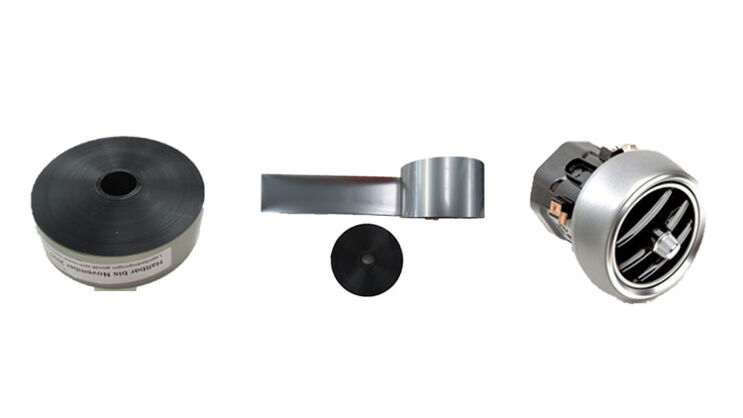

在精制内饰组件方面,目前镀铬外观由于其高端的观感十分受欢迎。为了避免典型的镀铬缺点,菲舍尔汽车公司引入了热冲压工艺来细化通风口和其他内饰部件。在热压印过程中,将具有镀铬外观的压印箔应用于要精制化处理的组件。这是一种具有成本效益且可持续精制塑料部件的方法。

作为内饰件供应商,菲舍尔汽车公司当然也涉足薄膜技术。借助模内贴标(简称 IML),使装饰性和/或功能性的薄膜可从背面或正面注入。

薄膜用于装饰部分,例如带有图案或应用的纹理,而原本的注塑工艺则赋予组件结构强度。 菲舍尔汽车公司还使用此工艺生产用于储物箱的卷帘等。

模内组装工艺适用于特别大批量的系列部件和在手动组装过程中具有高混淆风险的零件。一部分装配过程直接转移到摸具内部并实现自动化。在模内组装的情况下,注塑成型过程以及在一个双组件摸具中几个单独零件的组装过程同时进行。

这种方法的优点是在生产和组装具有高度的同时性,并且可以节省后续组装过程。此外,模内组装可以实现大量材料组合。